Посадочные места под подшипники для будущего 3d-принтера я изготовил из двухкомпонентной эпоксидной смолы. Раньше мне не приходилось работать с этим материалом, поэтому буду учится и набивать шишки а затем делиться опытом. Не буду описывать всех преимуществ эпоксидной смолы по сравнению с другими материалами, скажу только что детали из неё получаются достаточно прочными.

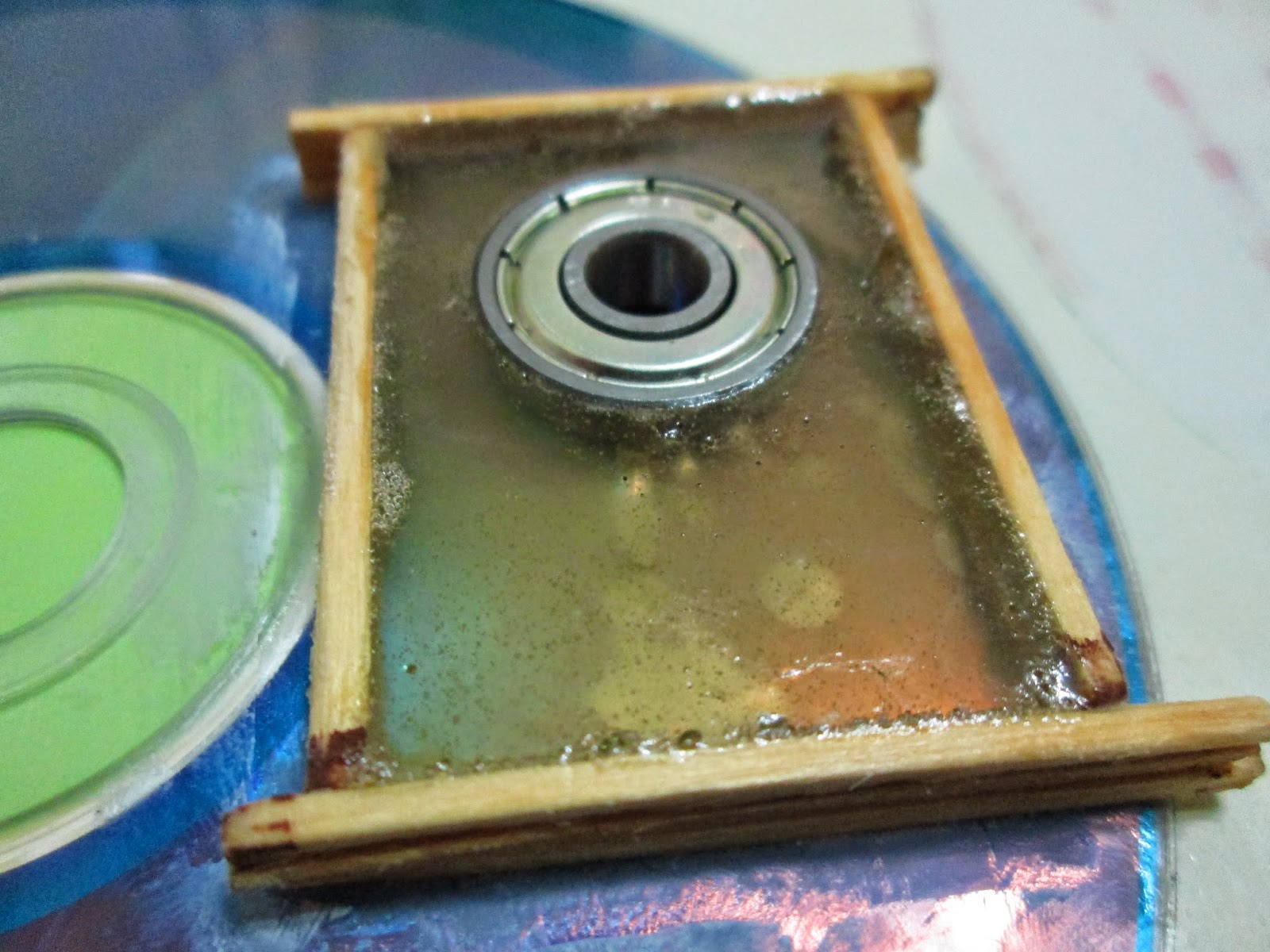

Для изготовления отливок мне понадобится форма. Технологию решил позаимствовать у строителей которые используют опалубку при заливке фундамента во время строительства жилых домов. Опалубку я изготовил из обычных спичек, предварительно счистив с них серу, как видно из фотографии ниже. Скреплял спички друг с другом быстро застывающим клеем типа "суперклей","секунда" или "супермомент" точно не помню. В качестве подложки использовал обычный компакт диск. Поверхность CD-диска идеально ровная, после застывания эпоксидной смолы нижнюю поверхность отливки не придется обрабатывать наждачной бумагой. Посадочное место я решил делать непосредственно на подшипнике, так-как это значительно упрощает последующую обработку внутренней поверхности посадочного места. Подшипник намазывается по периметру быстросохнущим клеем и прикладывается к поверхности CD-диска внутри опалубки. После застывания клея (1-2 минуты) можно приступать к заливке формы эпоксидной смолой. Как правильно это сделать?

Эпоксидный двухкомпонентный клей, получается при смешивании двух веществ - эпоксидной смолы и

отвердителя. Оба действующих вещества по своему химическому строению

являются полимерами с небольшой молекулярной массой, при их смешивании

происходит процесс полимеризации (объединение простых молекул в

более крупные). Рецепт приготовления клея написан на упаковке и зависит от конкретного типа отвердителя в комплекте. Тот состав который приобрел я, состоит из отечественной эпоксидной смолы ЭД-20 и отвердителя ПЭПА. Необходимо десять частей ЭД-20 смешать с одной частью ПЭПА (соотношение 10:1). Для замера объема компонентов я использую медицинский шприц. Смолу и отвердитель выливаю в одну емкость и тщательно перемешиваю в течении нескольких минут. После перемешивания смеси её необходимо оставить в покое на несколько минут для удаления из нее пузырьков воздуха. Пузырьки воздуха поднимаются к поверхности и схлопываются. Затем состав нужно аккуратно залить в форму и оставить для затвердевания. Время необходимое для полной полимеризации (затвердевания)эпоксидной смолы при комнатной температуре равно одним суткам. За 24 часа смола затвердеет и превратится в жесткую монолитную заготовку.

Процесс затвердевания можно ускорить, если смолу в форме прогреть, чем выше температура тем быстрее скорость реакции. Я это сделал при помощи водяной бани в течении 30-и минут. Можно воспользоваться духовкой, если конечно не сильно ее нагреть. Тут важно не переборщить с температурой. При слишком высокой температуре, оставшиеся пузырьки воздуха сильно увеличиваются в объеме что в конечном итоге приведет к ухудшению прочности детали за счет образовавшихся пустот внутри. У меня было несколько неудачных экспериментов.

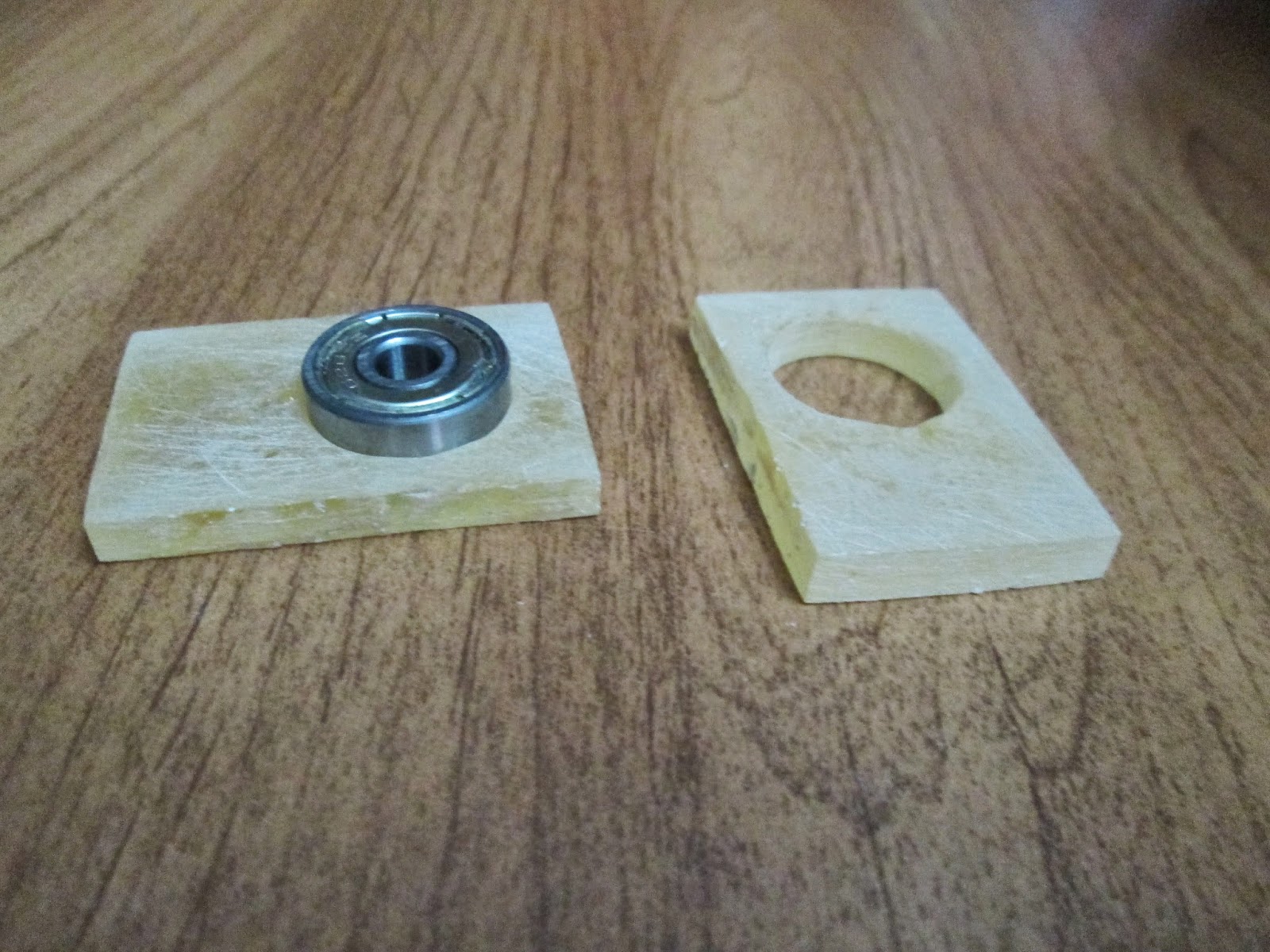

После застывания опалубка разламывается (она одноразовая), из посадочного места извлекается подшипник. Далее деталь обрабатывается наждачной бумагой по всей поверхности особенно по краям. Полученный результат видно на картинке. Результат мне понравился.

Переходим ко второй фазе изготовления посадочных мест под подшипники по оси Y. Ранее изготовленные и обработанные детали устанавливаем на клей в новую опалубку и повторяем процесс заливки.

На этом фото видна не застывшая эпоксидка.

Повторяем процесс отверждения на водяной бане.

После отверждения, ломаем опалубку и обрабатываем поверхность наждачной бумагой.

Таким образом в несколько этапов можно изготовить деталь со сложной геометрией в домашних условиях.

Идем дальше. Теперь передо мной стоит задача изготовить посадочные места под подшипники для оси Z. В результате проведенных ранее экспериментов с эпоксидной смолой выявился ряд недостатков такого метода изготовления деталей, во первых подшипник тяжело извлекать из посадочного места (есть риск сломать заготовку), во вторых опалубка прикипает к смоле намертво (мне пришлось ее срезать канцелярским ножом). Обе проблемы я решил и опробовал доработанный метод при изготовлении посадочных мест для подшипников по оси Z. Подшипники, перед установкой в форму для заливки, необходимо обматывать одним слоем тонкого скотча, как показано на фото ниже. Прилипание опалубки я решил при помощи смазки. Перед заливкой эпоксидной смеси опалубку нужно смазать машинным маслом и это сильно упростило отделение детали после застывания эпоксидной смолы. Также я усовершенствовал саму опалубку, вместо спичек применил тонкий пластик от старой таблички - это увеличило производительность труда.

Описывать весь процесс изготовления посадочного места для оси Z я не буду, по той причине что он очень схож с выше описанным. Скажу только что получилось четыре детали, две с диаметрами по 17 мм. и две с диаметрами 14мм. На фото ниже показаны уже обработанные части.

На фото ниже показан процесс склейки составных частей в общую деталь. Части между собой я склеил быстросохнущим клеем "Момент". Можно было бы склеить их эпоксидной смолой (тогда получились бы монолитные детали), но разводить эпоксидную смесь было не целесообразно да и не хотелось ждать еще целые сутки. В качестве струбцины применил канцелярские зажимы для бумаги, они создают хорошее давление между склеиваемыми поверхностями.

Получилось два посадочных места для вертикальных шпилек. Края обрабатывать не стал, так-как их форма не играет никакого значения, кроме эстетического. Но мы-то с вами "технари", и видим красоту в другом.

Идем дальше. Теперь передо мной стоит задача изготовить посадочные места под подшипники для оси Z. В результате проведенных ранее экспериментов с эпоксидной смолой выявился ряд недостатков такого метода изготовления деталей, во первых подшипник тяжело извлекать из посадочного места (есть риск сломать заготовку), во вторых опалубка прикипает к смоле намертво (мне пришлось ее срезать канцелярским ножом). Обе проблемы я решил и опробовал доработанный метод при изготовлении посадочных мест для подшипников по оси Z. Подшипники, перед установкой в форму для заливки, необходимо обматывать одним слоем тонкого скотча, как показано на фото ниже. Прилипание опалубки я решил при помощи смазки. Перед заливкой эпоксидной смеси опалубку нужно смазать машинным маслом и это сильно упростило отделение детали после застывания эпоксидной смолы. Также я усовершенствовал саму опалубку, вместо спичек применил тонкий пластик от старой таблички - это увеличило производительность труда.

Описывать весь процесс изготовления посадочного места для оси Z я не буду, по той причине что он очень схож с выше описанным. Скажу только что получилось четыре детали, две с диаметрами по 17 мм. и две с диаметрами 14мм. На фото ниже показаны уже обработанные части.

На фото ниже показан процесс склейки составных частей в общую деталь. Части между собой я склеил быстросохнущим клеем "Момент". Можно было бы склеить их эпоксидной смолой (тогда получились бы монолитные детали), но разводить эпоксидную смесь было не целесообразно да и не хотелось ждать еще целые сутки. В качестве струбцины применил канцелярские зажимы для бумаги, они создают хорошее давление между склеиваемыми поверхностями.

Получилось два посадочных места для вертикальных шпилек. Края обрабатывать не стал, так-как их форма не играет никакого значения, кроме эстетического. Но мы-то с вами "технари", и видим красоту в другом.

Снизу видно, что нижняя гайка прекрасно прячется внутри изготовленной детали, а это то как раз то чего я добивался.

Комментариев нет:

Отправить комментарий