Сборку элементов оси X моего 3д-принтера я начал с изготовлении муфты сопряжения ходового винта с валом шагового мотора. Изготовление муфты я описывал в одном из своих прошлых сообщений, поэтому не буду вдаваться в подробности. Как и в прошлый раз я использовал разогнутую канцелярскую скрепку которую приклеил к широкой шайбе.

Шайба с усиками одевается на ходовой вал, следом одевается еще одна шайба, вся эта конструкция затягивается гайками.

Дальше на раннее изготовленном крепеже на направляющие одевается шаговый двигатель. Усики муфты сопряжения загибаются и заматываются нитками. Нитки пропитываются клеем для прочности.

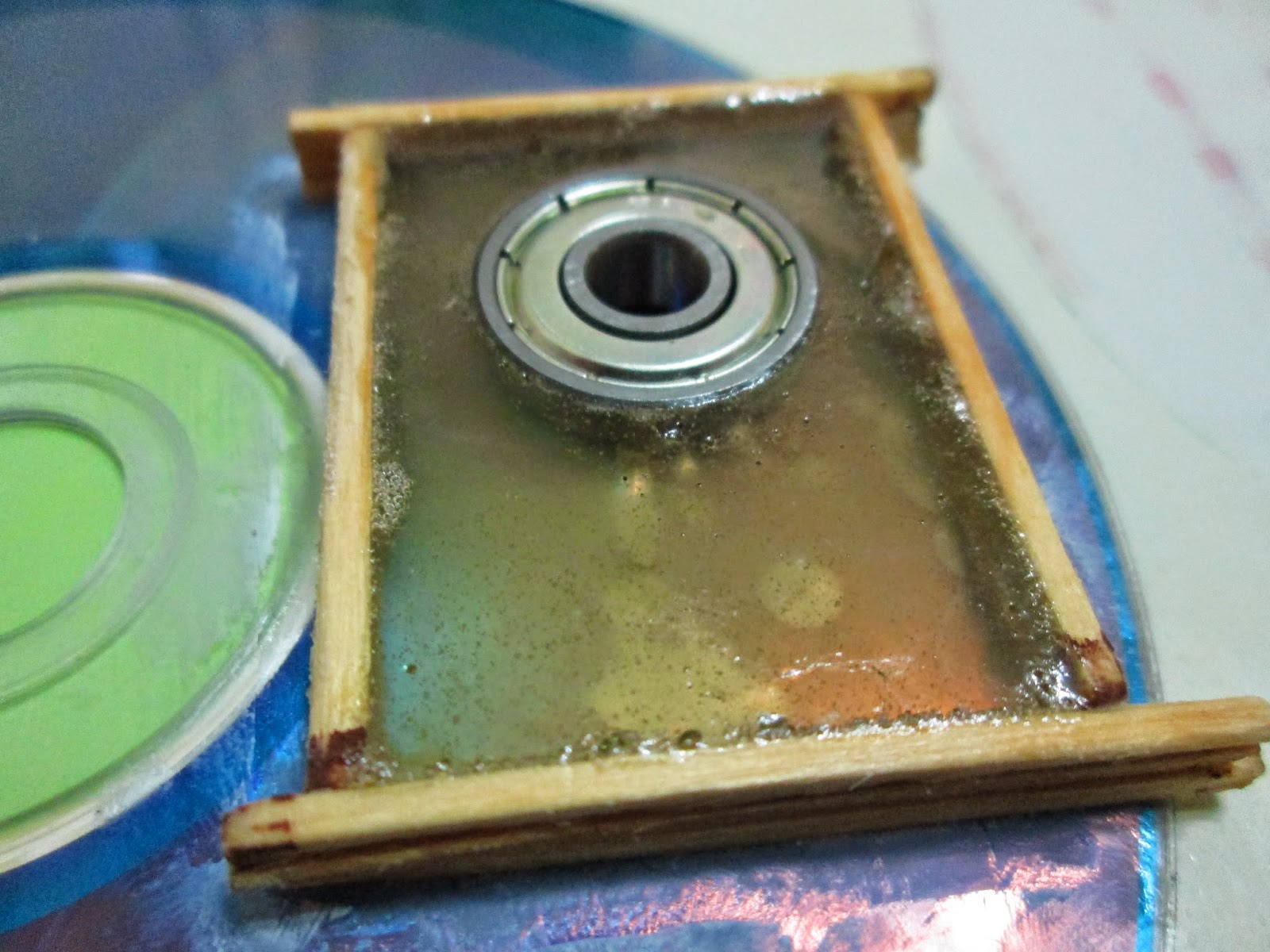

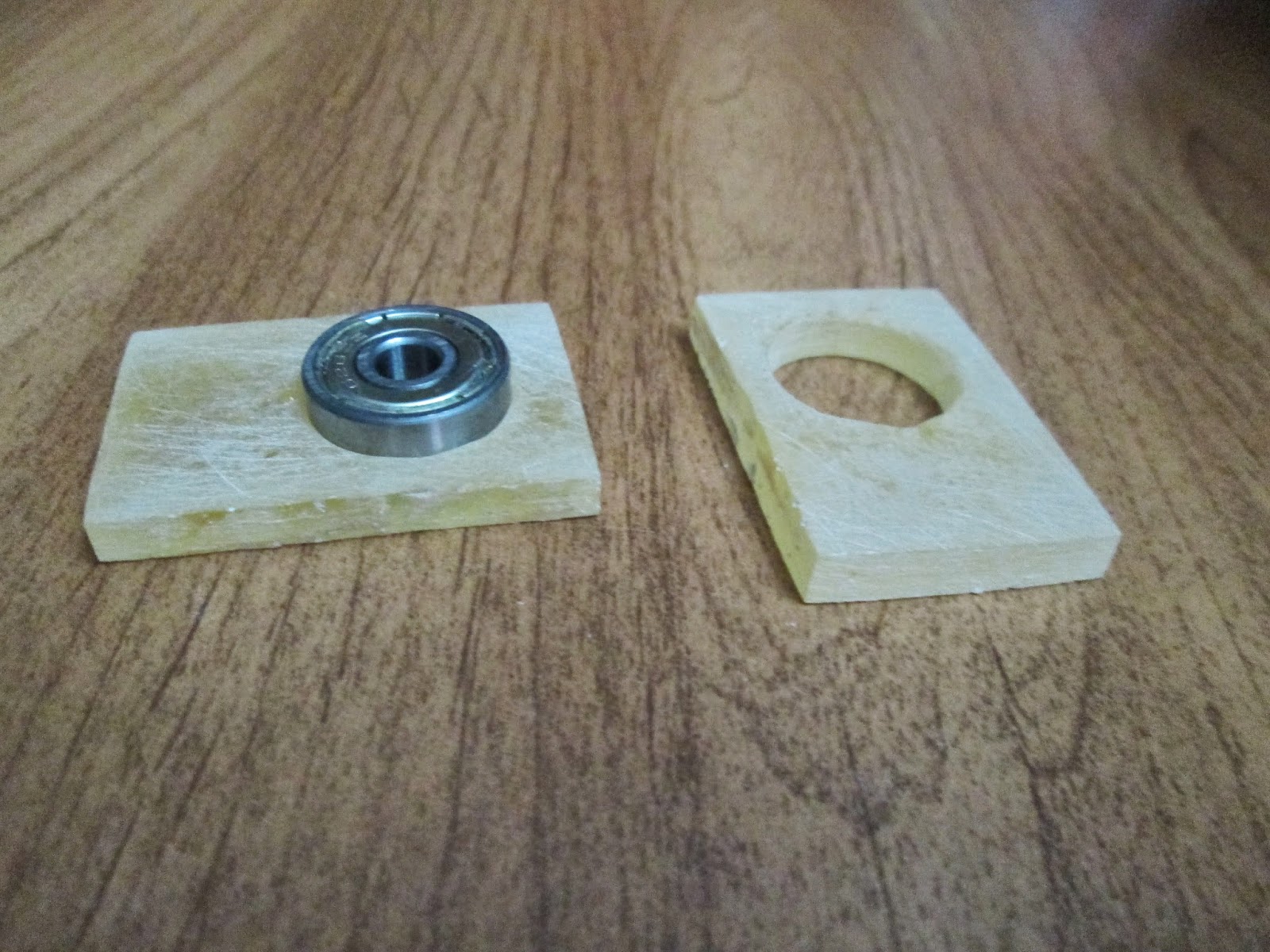

Следующим моим действием стало закрепление движущейся платформы на ось X. Для этого я использовал тонкую металлическую полоску.

На этом фото показана полностью собранная ось X самодельного 3д-принтера и ЧПУ станка в одном устройстве. Теперь необходимо подключить шаговый мотор к драйверу и Arduino. Перед запуском необходимо вручную прогнать платформу по направляющим несколько раз. Это необходимо сделать в целях притирки втулок и гайки ходового винта. После проведенной притирки направляющие и ходовой винт необходимо смазать маслом.

Теперь можно все подключать и проводить испытания.

Листинг тестовой программы для проверки работоспособности узла приведен ниже.

* Тестовая программа для шаговика

*/

#include <Stepper.h>

#define STEPS 200

Stepper stepper(STEPS, 31, 33, 35, 37);

void setup()

{

stepper.setSpeed(100);

}

void loop()

{

stepper.step(-100000);

delay(2000);

stepper.step(100000);

delay(2000);

}

Ниже представлено видео работы агрегата. В будущем поэкспериментирую со скоростью вращения шагового мотора.